Granallado de Shot Peening para muelles

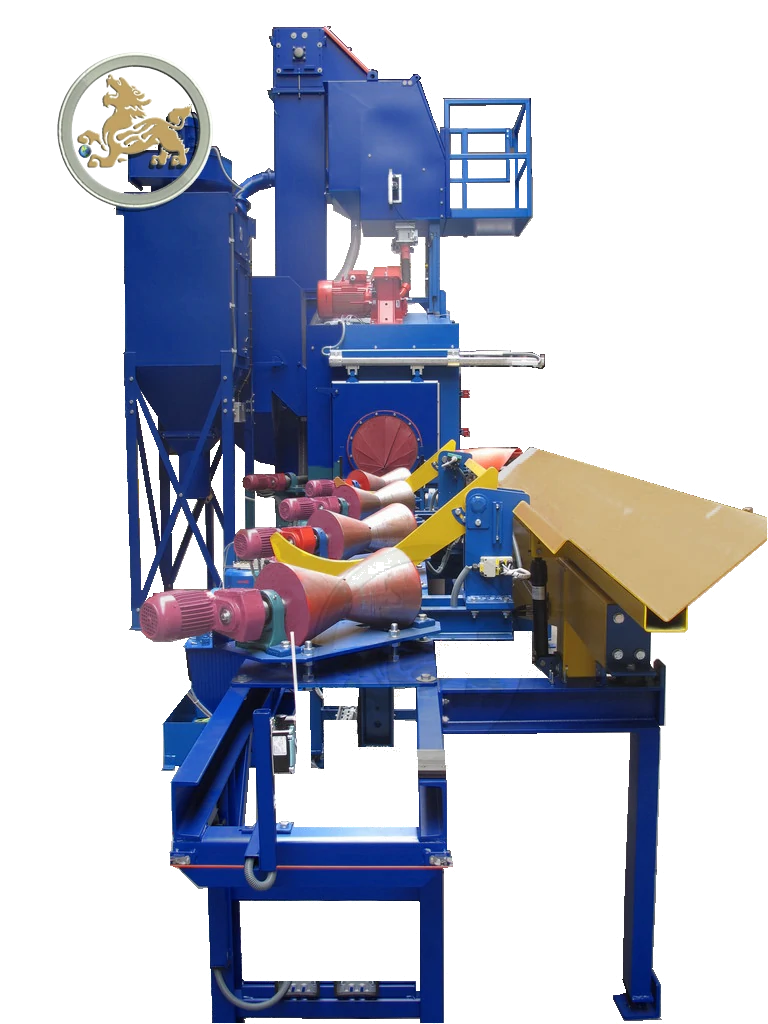

El Máquina de Granallado de Shot- Peening para muelles, resortes helicoidal, embragues y el estrés-peening se utilizan para múltiples industrias, principalmente en la industria automotriz y aeronáutica. El propósito de las máquinas es endurecer la superficie, la durabilidad de las piezas de trabajo y, por lo tanto, exponerse a altas tensiones alternativas de flexión o torsión para garantizar parámetros estándar ALMEN constantes, para reducir la posibilidad de la ocurrencia de microfracturas y extender la vida útil.

Características principales granalladora para Shot peening:

- El Equipo de Shot-Peening, granallado de muelles helicoidales aumenta la durabilidad de los muelles helicoidales bajo carga dinámica.

- Shot-Peening con un amplio rango de diámetro y longitud de resortes, cambiando el intervalo de pasos y la distancia entre rodillos.

- Granalladoras de Shot-Peening, de muelles helicoidales cilíndricos de alta resistencia por el sistema de empuje de lanzamiento de muelles helicoidales recientemente desarrollado.

- Tratamiento individual de cada muelle helicoidal. Los resortes helicoidales giran mediante rodillos junto con el movimiento axial hacia adelante a través de la zona de voladura, por lo que el peening es óptimo para resortes helicoidales individuales.

- Parámetros de shot peening ajustables por el panel de control de operación (convertidor de frecuencia en proyección de ruedas de tiro, accionamiento de rodillos y sistema de empuje a través de VFD) estrés.

Características de la máquina de Shot Peening:

- Control automático de PLC, ahorro de mano de obra

- Perfecto de acabado uniforme de limpieza de superficies

- Alimente continuamente para manantiales, etc.

- Sin contaminación para la protección del medio ambiente.

Aplicaciones de la máquina de Shot Peening:

- Shot-Peening: Aumentar la resistencia a la fatiga y la tensión de los componentes de los muelles, resortes helicoidal, embragues etc .;

Técnica de Shot Peening

Turbinas de Granallado de alta eficiencia:

- Estructura de carcasa compacta, mayor vida útil de las cuchillas, menor mantenimiento;

- Resistencia al desgaste mejorada con bajo ruido y vibración de trabajo;

- Capacidad de granallado de alta velocidad con más uso de abrasivo reciclado;

- Ángulo de voladura, velocidad y ahorro de energía óptimos;

- Ángulo y efecto optimizados del granallado instalados en la parte superior o lateral;

- VFD (Variable Frequent Drive) para que el motor ajuste la capacidad del proyectil de disparo; More information…

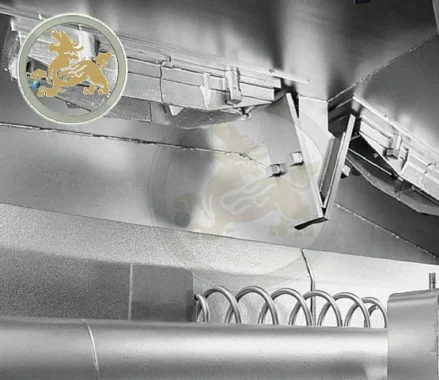

Sala de granallado:

- Diseño de sala de granallado con CAD (Diseño asistido por computadora) alcance del mejor ángulo y distancia de granallado;

- Sala de voladura de perfiles resistentes y placas de 10 mm;

- El uso de áreas calientes de voladura directa de acero de fundición de manganeso mejorado con resistencia al desgaste con 35-45 HRC;

- La entrada y la salida utilizan bandas de goma para sellar;

- Estructura laberíntica para mantener la fuga abrasiva;

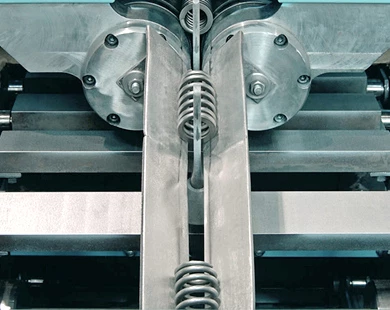

Sistema de transporte:

- Los transportadores de rodillos con revestimientos de dirección para una vida útil más larga;

- Dos rodillos rectos auto-giratorios paralelos desiguales, los cilindros se mueven por paso o gravedad;

- El soporte del rodamiento con forma de laberinto evita la fuga del medio de acero;

- VFD (Variable Frequent Drive) para que el motor ajuste la velocidad de alimentación de entrada y salida;

Elevador y Transportador de Tornillo:

- Recolección y transporte de abrasivo al elevador mediante transportador de tornillo;

- El elevador eleva el abrasivo al separador;

- Cubo de fundición;

- El dispositivo de tensión evita el deslizamiento del cinturón;

Separador:

- El separador adopta la tecnología DISA y Pangborn;

- 3 clases de abrasivo separador;

- El alcance eficiente del 99,5%

- Tolva de abrasivo para acumulación de abrasivo;

- Control de válvula electromagnética de flujo abrasivo;

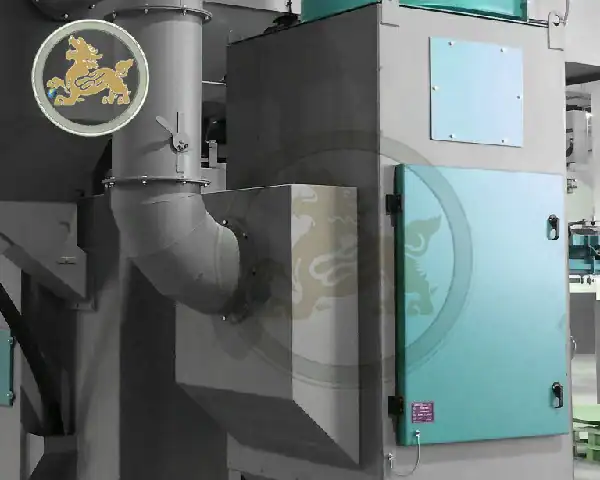

Sistema de recolección de polvo:

- Colector de polvo tipo cartucho;

- El alcance eficiente del 99,9%;

- Muy fácil de reemplazar los filtros de cartucho;

- Silenciador para minimizar el ruido;

- Plataforma de mantenimiento;

Sistema de control eléctrico:

- PLC (controlador lógico programable) para un proceso automático;

- Enclavamiento de seguridad para el funcionamiento;

- El panel de control HMI (interfaz hombre-máquina);

- Protección IP65 para armario de distribución;

- Aire acondicionado;

- Ciclos eléctricos de 230 V/3hz/60 Hz o 380 V/3hz/50 Hz

- PLC/HMI (control de pantalla táctil)

- Indicador de nivel de abrasivo

- Reponedor Automático

- Transportador de carga y/o Take away

- Puertas abatibles de descarga neumática

No dude en contactarnos para más detalles: